最適な接合技術を

あらゆる用途に応える適応力

最適な接合技術の選定が、製品の成否を分けます。 それは、使用する材料、デバイス設計、機能要件に依存するだけでなく、生産量や求められる信頼性の基準にも合致していなければなりません。

当社のシステムは主要なあらゆるダイボンディング技術をサポートしており、デバイスの進化や生産要件の変化に合わせて、単一プロセス内、あるいはプロセス間での接合手法の調整や切り替えを柔軟に行うことが可能です。

超音波ボンディング

この接合技術は主にフリップチップ・アプリケーションで使用され、機械的・電気的に極めて安定した接続を形成します。これは、圧力と超音波エネルギーを利用して接触面間の拡散を促進し、はんだや接着剤などの接合材を追加することなくチップをサブストレート(基板)に固定する摩擦溶接プロセスです。接合はわずか数ミリ秒以内で完了します。

超音波ダイボンディングは、熱耐性が限られているアプリケーションや、はんだ・接着剤などの接合材を使用できないケースに最適です。

熱圧着ボンディング

圧力と高熱を同時に印加することで信頼性の高い相互接続を形成する接合手法であり、主にフリップチップ・ダイボンディングに用いられます。

ここでの熱圧着ボンディングは、金スタッドバンプやインジウムバンプを用いたプロセスを指し、高度なエレクトロニクスやフォトニクス・アプリケーションにおいて、高い機械的強度と安定した電気特性を実現します。

インジウムバンプ・インターコネクト(IBI)フリップチップ接合

この接合手法は、FPA(焦点面アレイ)イメージングセンサー、赤外線(IR)検出器、量子プロセッサ、マイクロLEDディスプレイなどの最先端デバイスにおいて、高密度な相互接続を可能にします。画素数やQubit(量子ビット)数の増加、およびダイサイズの大型化に伴い、微細ピッチの相互接続とサブミクロン単位のアライメント精度へのニーズが高まっています。

熱に敏感な材料、熱膨張係数(CTE)のミスマッチ、そして極低温環境などの過酷な動作条件により、高温プロセスや化学的支援を伴う接合プロセスの使用は制限されます。インジウムバンプ(IBI)接合は、精密な低温フリップチップ接続を可能にし、次世代のヘテロジニアス・インテグレーション(異種材料集積)における鍵となる接合手法です。

接着剤接合 / UV硬化

ポリマー系またはエポキシ系の接着剤を使用し、機械的な接続(および必要に応じて電気的な接続)を形成するダイボンディング手法です。通常、熱またはUV(紫外線)照射によって硬化させます。

この接合アプローチは、低温プロセスを可能にし、材料間の熱膨張係数のミスマッチを吸収します。熱的・機械的な制約が極めて厳しいエレクトロニクスやフォトニクス・アプリケーションにおいて、柔軟なインテグレーションの選択肢となります。

共晶接合

制御された温度下で、ダイとサブストレート(基板)の界面に共晶合金を形成することにより、強固な機械的・電気的接続を構築するダイボンディング手法です。

この接合技術は、極めて優れた熱伝導性と電気伝導性、精密なボンドライン(接合層)制御、および高い長期信頼性を提供し、要求の厳しいエレクトロニクスやフォトニクス・アプリケーションに最適です。

レーザーアシストボンディング

プロセス速度、精度、そして極めて狭い領域への精密に制御された局所加熱が求められるC2S(チップ・ツー・サブストレート)およびC2W(チップ・ツー・ウェハ)アプリケーションに最適です。急速な温度サイクルにより、表面酸化を最小限に抑え、プロセス時間を短縮します。また、サブストレートレベルやウェハレベルの接合において、各チップへの加熱を一度限りに限定することが可能です。

面全体を加熱する方式とは異なり、局所的なレーザー加熱は熱膨張に伴う課題を回避し、最小500 µmの狭隣接チップ配置を可能にします。また、隣接するはんだ接合部の再溶融を防ぎ、確実に保護します。

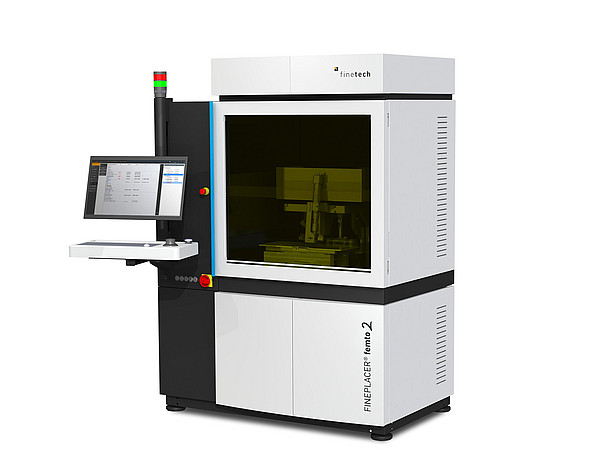

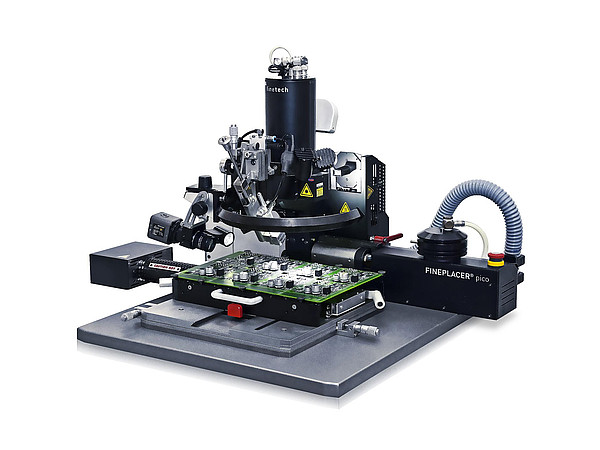

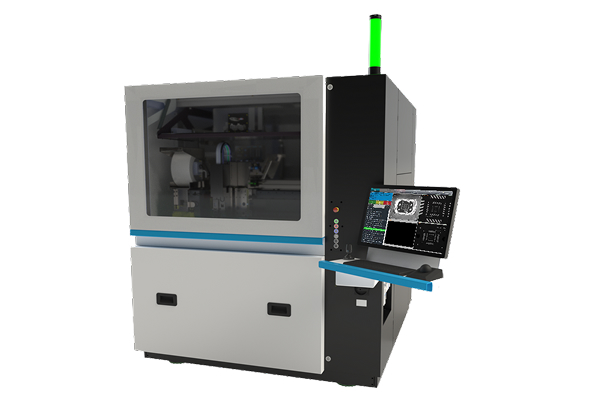

ファインテックのダイボンダーは、あらゆる主要な接合手法を一つのモジュール式プラットフォームに統合することが可能です。これにより、複雑なアセンブリやヘテロジニアス・インテグレーション(異種材料集積)のワークフローを、一貫した精度とプロセス制御のもと、単一のシステム上で実行できます。

2.5Dおよび3Dパッケージング向けハイブリッド接合

ハイブリッド接合は、極微細なピッチでのダイ間における直接的な電気的・機械的接続を可能にし、最先端の2.5Dおよび3Dパッケージング・アーキテクチャを支えます。直接的なダイ・ツー・ダイ(D2D)またはダイ・ツー・ウェハ(D2W)接合と、超高密度の相互接続を組み合わせることで、ハイブリッド接合は従来のパッケージング手法の限界を打ち破ります。

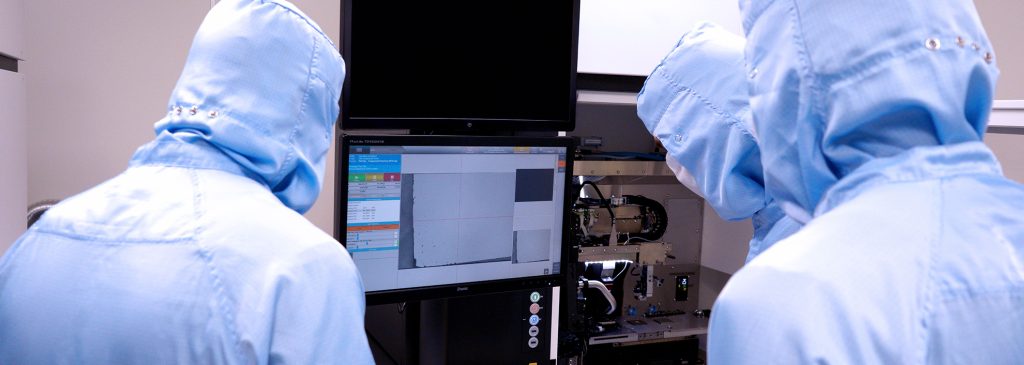

この手法は、信号整合性(シグナル・インテグリティ)、電力効率、および放熱性能を向上させると同時に、より高度な集積化とフォームファクタの小型化を実現します。信頼性の高いハイブリッド接合を達成するには、膨大な数の相互接続を持つ高密度ダイを組み上げるための、卓越したアライメント精度と精密なプロセス制御が不可欠です。

高度な接合技術によるヘテロジニアス・インテグレーション

ヘテロジニアス・インテグレーション(異種材料集積)は、異なるプロセスノード、材料、機能を持つダイの混載を可能にし、性能・電力効率・コストのバランスが取れた柔軟なアーキテクチャを実現します。この高度な集積化は、多様な技術にわたる高密度・低損失な相互接続を支えるために選定・最適化された、高度な接合手法の組み合わせによって支えられています。

その確実な実装には、性質の異なるコンポーネントを組み合わせる中で歩留まりを維持しつつ、電気的・熱的・機械的なパフォーマンスを一貫して確保するための、精密なアライメントと制御されたアセンブリプロセスが不可欠です。