エレクトロニクスやフォトニクスの全般において、デバイスの小型化と高感度化が進み、使用される材料もかつてないほど多様化しています。同時に、生産現場では自動化が進み、不要な熱的・化学的ストレスを与えずに一貫した結果が得られるボンディング手法が求められています。こうした環境下で、いま改めて注目を集めているのが「超音波ダイボンディング」です。そのスピード、クリーンさ、そして信頼性の高さは、最先端デバイスの要件と現代の製造現場の期待の両方に応えるものです。

この技術自体は長年使われてきたものですが、その重要性はかつてないほど高まっています。背景には、許容できる熱履歴(サーマルバジェット)の制限が厳しくなっていること、デバイス材料の進化、そして過酷な環境下での動作や長寿命が求められるアプリケーションが増えていることがあります。

超音波ダイボンディングが、いま注目されている理由

現在、多くの製造メーカーが重要なダイアタッチ工程において超音波ボンディングを検討しており、その背景には、いくつかの技術トレンドがあります。

- 現代のデバイスの多くは、高温下でのボンディングに耐えることができません。これには、フォトニクスコンポーネント、マイクロLED、MEMS構造、さらには極低温デバイスや量子デバイスなどが含まれます。超音波ボンディングでは、熱曝露を極めて低く抑えることが可能です。

- 材料の組み合わせはますます複雑化しています。パッケージ内では、シリコン、III-V族化合物、セラミックス、金属などが複合的に使用されることが頻繁になっています。超音波ボンディングは、他のダイアタッチ手法で見られるような材料適合性の制約の多くを回避することができます。

- クリーン度(清浄度)は性能に直結します。光学デバイス、高周波デバイス、センシングデバイスは、残留物や揮発性化合物に対して非常に敏感です。ドライな金属間インターフェースは、長期的な安定性に大きく貢献します。

- 自動化された生産ラインにおいて、ボンディングの際に生じる挙動が予測できることは大きなメリットです。超音波プロセスは、短時間で完了することができる上に、計測可能、かつ再現性も高く、自動ハンドリングやインライン検査ともスムーズに連携できます。

- 多くのアプリケーションは、過酷な条件下で機能し続けなければなりません。航空宇宙、防衛、産業用センシング、車載LiDARなどは、アセンブリに対して高い機械的・熱的負荷を課します。金-金(Au-Au)超音波接合は、厳しい振動、衝撃、および温度サイクル下においても非常に優れた安定性を示します。

これらの要因は、もはや超音波ダイアタッチが特定のニッチな用途にとどまらず、より広範な製造戦略の一部となりつつある理由を明示しています。

製造現場において重要である理由(メリット

超音波ボンディングは、熱圧着(サーモコンプレッション)や接着剤を用いたプロセスと並び、主要なダイアタッチ手法としての地位を確立しています。製造において特に魅力的なのは、プロセス間の相互作用を抑え、いくつかの付随工程を省略できる点です。これにより、高速かつ再現性の高いボンディングが実現します。

製造の観点からは、以下のメリットが挙げられます:

- スループット向上を支える非常に短いボンディング時間

- 自動化されたワークフローにスムーズに統合できる安定したプロセス特性

- 高温プロセスや接着プロセスよりも良好な品質安定性

- 外部要因の影響が少ないシンプルなボンディング工程

- 開発済みレシピの量産工程への容易な転用

小型または繊細なダイの場合、ボンディング前にフラットで水平な状態を維持することが不可欠です。ファインテックのハンドリングコンセプトは、超音波パルスを印加する前に各ダイが適切にアライメントおよび水平出しされる状態を確保し、一貫した接合層の厚さと優れた平坦度(コプラナリティ)を実現します。

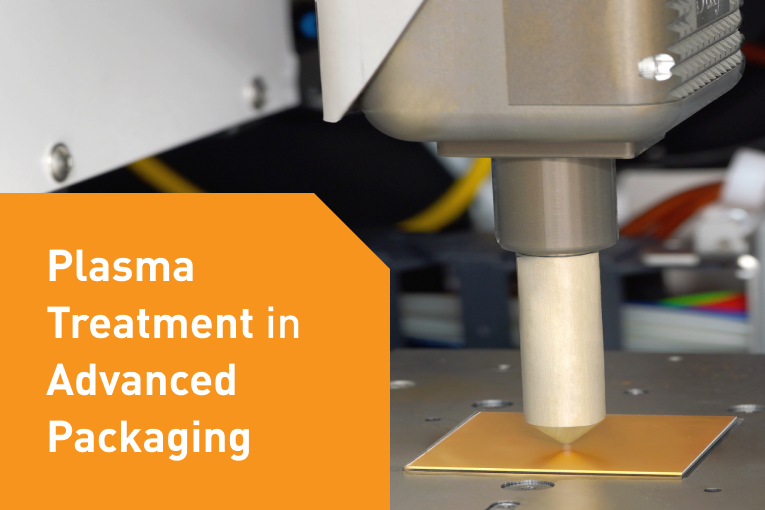

また、ファインテックの装置ではプラズマによる前処理(事前洗浄・プリクリーニング)を統合することも可能となっており、表面処理の質が向上することで長期的な接合安定性の維持に貢献します。さらに、標準化された基板キャリアを使用することで、コンポーネントの事前キット化、アライメント、あるいはバッチ単位でのプラズマ洗浄が可能になり、ボンディングエリアへの効率的な供給といったワークフローの最適化を実現できます。

必要に応じて、ボンディング後の測定結果をフィードバックし、次回のマウント時に微小オフセットを自動補正することも可能です。これにより、長時間の稼働でも一貫した精度を維持し、安定した自動生産をサポートします。

プロセスが機能する仕組み

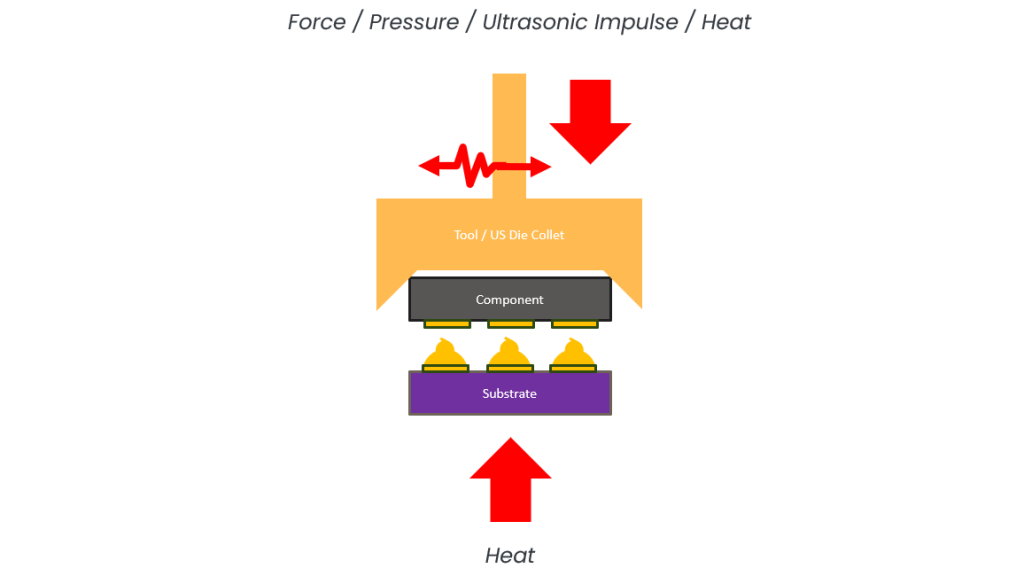

超音波ボンディングの原理は非常にシンプルです。まず、ダイをアライメントし、所定の荷重で基板上に配置します。そこに高周波振動を加えることで、接合面に微細な水平方向の動きを生じさせます。この振動が表面の酸化膜などを破壊し、局所的な塑性変形を促すことで、わずか数ミリ秒のうちにクリーンな固相接合(ソリッドステート・ボンド)が形成されます。

オプションで基板を加熱することにより、必要な荷重を抑えたり、サイクルタイムを短縮したりすることも可能ですが、その温度は一般的な熱圧着よりもはるかに低く保たれます。

超音波パルスが印加される際、金(Au)バンプが急速に潰れる(コラプスする)ことがあります。ファインテックの装置には、この瞬間も印加荷重を一定に保つメカニカルなソリューションが組み込まれており、接合が形成される全過程において、ダイが常に制御された状態で接触状態を維持し続けます。

はんだやポリマー、接着剤などは一切必要ありません。

超音波ダイボンディングが価値を発揮する分野

先に述べた特性から、超音波ボンディングは幅広いアプリケーションで活用されています。

- フォトニクスおよびオプトエレクトロニクス: 低温プロセスとクリーンな接合面がデバイス性能を支えます。

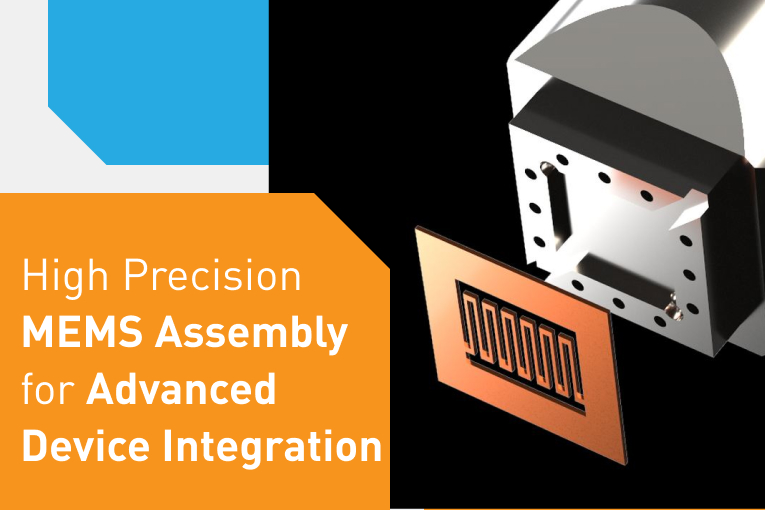

- MEMSおよびセンサー: 脆弱な構造を保護するため、負荷を抑えた繊細なマウントが求められる分野です。

- RF(高周波)およびマイクロ波デバイス: 安定した金属間インターフェースが優れた電気特性をもたらします。

- パワーおよびハイブリッドエレクトロニクス: 温度サイクル下でのダイアタッチの安定性が極めて重要となる分野です。

- 防衛および航空宇宙システム: 長期的な機械的堅牢性が不可欠な分野です。

- 極低温および量子デバイス: 極めて低い加熱と、汚染のないアセンブリが要求されます。

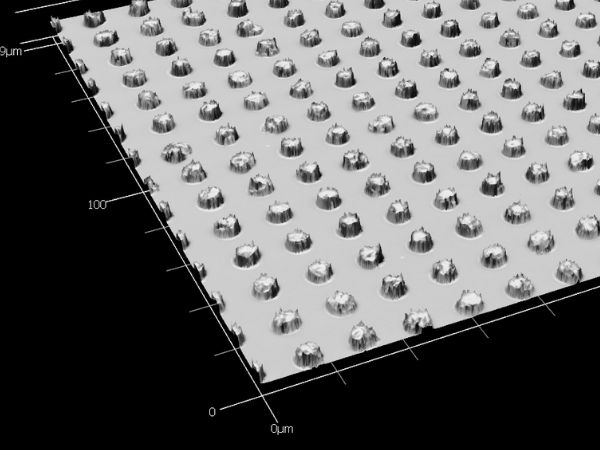

超音波ボンディングのような動的条件下においても、ファインテックのプラットフォームは高い搭載精度と安定した接合層を維持します。一般的な超音波アプリケーションの量産環境において、約4ミクロンのボンディング後精度(ポストボンド精度)を実現しており、これは多くの先端アプリケーションにおいて不可欠な精度です。

ファインテックによるプロセスの実装

ファインテックの、開発から量産まで対応できるよう設計されたモジュール式のプラットフォーム・コンセプトでは、超音波ボンディングも統合可能です。

- 高精度なアライメントと剛性の高いメカニズムにより、超音波の振動やバンプの崩壊(コラプス)が生じる瞬間でも、安定した搭載精度を維持します。

- カスタマイズされたツールやダイコレットが、繊細なコンポーネントを保護し、平坦な接触面を確保することで安定したバンプ変形をサポートします。一部のコレット設計には、接合前に金(Au)バンプを優しく平坦化する「コイニング面」を設けることが可能となっており、均一な接合界面の形成と工程の簡略化を同時に実現します。

- 荷重、超音波出力、パルス時間、オプションの加熱など、すべてのプロセスパラメータは完全にチューニング可能です。これにより、研究開発から量産まで移行可能な安定したレシピの作成が実現されます。

- 接合品質において表面状態が極めて重要となる場合には、プラズマによる事前洗浄工程を追加可能です。

- モジュール方式のアーキテクチャにより、必要に応じて超音波ボンディングと共晶、熱圧着、接着、あるいはレーザーアシストといった他のプロセスを共存させることも容易です。

この柔軟性こそが、初期のプロトタイプ開発から始まり、自信を持って自動化量産へとスケールアップすることを可能にしています。

結論

デバイスの進化に伴い信頼性への要求がますます厳しくなる中で、超音波ダイボンディングは、高品質なインターコネクト(相互接続)を実現するためのクリーンかつ低温で安定したプロセスを提供します。このプロセスは、フォトニクス、センシング、通信、防衛、および量子技術といった分野のニーズに適合するだけでなく、安定したスケーラブルな製造をも強力にサポートします。

精密なモーションコントロール、柔軟なツール対応、オプションのプラズマ洗浄処理、および予測可能なプロセス挙動を備えたファインテックのプラットフォームは、初期開発から、再現性の高い効率的な量産に至るまで、あらゆるステージにおける超音波ボンディングをサポートします。