チップレットやヘテロジニアスインテグレーション(異種統合)技術は、AI、データセンター、フォトニクス、高度なセンシング、自動車システムといった幅広い分野で、実際の製品開発を牽引しています。これらの技術がもたらす利点は、すでに広く認識されています。すなわち、より小さなダイによる歩留まり向上、コスト最適化されたプロセスノードの使用、および重要なダイのみを更新することによる迅速な製品アップデートです。

これと同様に重要なのが、システム・イン・パッケージ(SiP)アーキテクチャです。これは、ロジック、メモリ、RF、フォトニクス、電源、センサーといった多様な機能を、高度に統合された一つのモジュールに集約することを可能にします。

アーキテクチャが多様化するにつれて、製造上の課題は製造現場ではなく、その上流であるプロセス開発やパッケージング/アセンブリ技術へと移行しています。多くの場合、異なるプロセスと材料で構築されたこれらのダイを、卓越した精度でアライメント、搭載、接合、そして量産化(スケールアップ)を実現して初めて、製品の性能が発揮されます。製造現場からのメッセージはますます強まっており、すなわち、今やパッケージングこそが、性能の成否を分ける決定的な要素となっています。

新しい製造上の現実

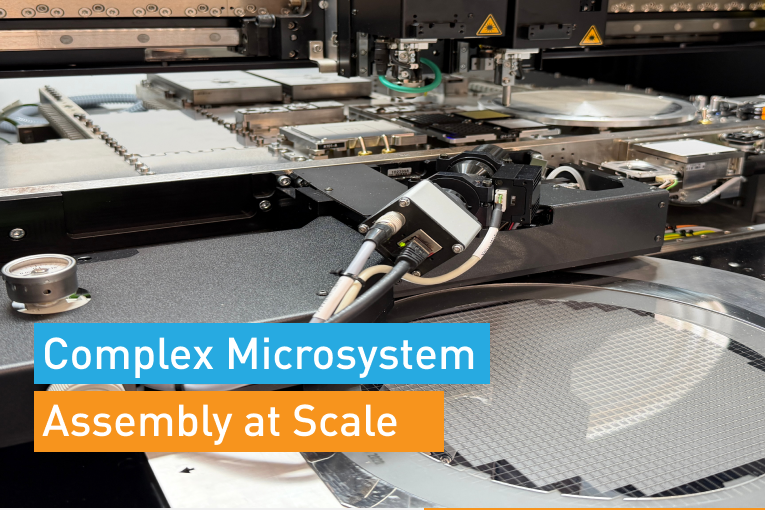

エンジニアリングチームは、わずか数年前にはまれであった公差と生産のプレッシャーに直面しています。サブミクロン精度の配置は日常的であり、ハイブリッドボンディングは生産段階に入りつつあり、光I/Oはミクロン以下の精度でのアライメントを要求しています。同時に、ダイは薄型化し、III-V族材料がより一般的になり、2.5Dおよび3Dスタックにより熱密度が上昇しています。

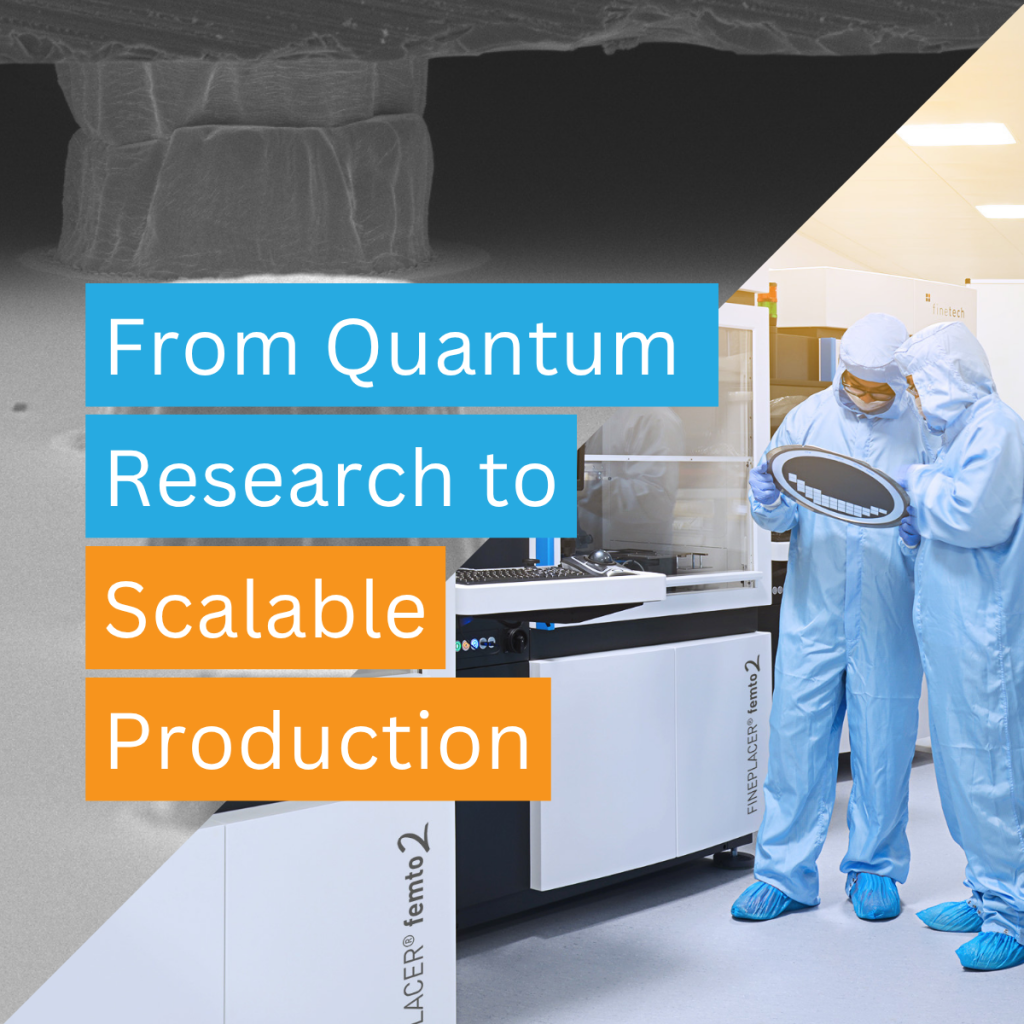

製品サイクルも短縮されています。チームは、コンセプトからパイロット生産、そして本格的な生産まで、効率的に、少ない試行回数で移行する必要があります。 同時に、独自のプロセスを保護し、コストを管理しなければなりません。従来存在したR&Dと製造の分離は、現在の環境にもはや適合しません。精度と再現性は、プロトタイピング中に確固たるものにする必要があり、見直す必要なく量産へと引き継がれる必要があります。

成功の鍵は、最高のダイを設計することにとどまらず、それらを高い信頼性、再現性をもって、量産規模で組み立てられるかにかかっています。

業界が今必要としているもの

この変化をリードする企業は、パッケージングの体制を早い段階で確立し、プロセスの連続性を保つことで、開発の各フェーズで手順をやり直す(リセットする)事態を避けています。そのためには、以下を提供するツールとパートナーが必要です。

- 検証済みのサブミクロン精度とプロセス内計測

- フォトニックおよび高速I/Oデバイス向けの光学グレードのアライメント

- 薄型シリコン、III-Vウェーハ、および壊れやすいアセンブリへの適応的なハンドリング

- R&D、パイロット、および自動化生産を網羅するモジュラープラットフォーム

- 緊密なエンジニアリング連携と迅速なプロセス反復

すなわち、現在求められる精度と将来的な拡張性を持つ自動化を実現し、全工程で一貫したただ一つのプロセス基盤を提供できること、これらが必要条件です。

ファインテックの役割

ファインテックは、最初のプロトタイプから量産に至るまで、統合されたダイボンディングプラットフォームでこの変化をサポートします。当社のシステムは、サブミクロン精度の配置、光学的なアライメント、および適応的なハンドリングを組み合わせており、これらすべてがR&Dから量産までを網羅する統一されたプラットフォームアーキテクチャに基づいて構築されています。この一貫性により、チームはより迅速に開発を進め、プロセスに関する知見を保護しつつ、確信を持ってプロセスを確立することができます。 実践的なエンジニアリングサポートと開発における協力体制により、お客様はコンセプトから確立された生産に至るまで、精度とスピードを得ることが可能となります。

まとめ

ヘテロジニアスインテグレーションは、システム設計の再定義を求めています。成功する組織は、パッケージングを戦略的なものとして扱い、早期に精度を取り入れ、プロセスの一貫性を損なうことなくスケールアップします。未来は、マルチダイ、マルチマテリアル、そしてますます光学的になるでしょう。精度とスケーラビリティは、今や競争上の優位性となっています。その未来を共に構築し、生産可能なものにしましょう。