接合の品質は、接合プロセスが始まる前に決まっているのでしょうか?

多くのアドバンスド・パッケージングにおいて、制約要因となるのはアライメント精度や荷重、温度ではありません。それは「接合界面の状態」です。目に見えない残留物、自然発生した酸化膜、あるいはわずかな時間空気に触れただけでも、接合強度は低下してしまいます。それは電気的なテストで問題が発覚するずっと前に生じているのです。

デバイス構造や材料スタックが複雑化するにつれ、表面処理は安定した再現性のある接合結果を得るための決定的な要素となっています。

接合界面に潜む見えないリスク

アドバンスド・パッケージングは、クリーンで化学的に安定した界面に依存しています。微細な汚染であっても接合品質を損ない、以下のような問題を引き起こす可能性があります:

- 接合界面のボイド(空隙)

- 温度サイクル中の剥離

- 不安定な電気特性

- デバイスの早期故障

従来の洗浄方法ではもはや不十分なケースが多く、そのためプラズマ処理は現代のダイボンディング・ワークフローにおいて不可欠なステップとなっています。

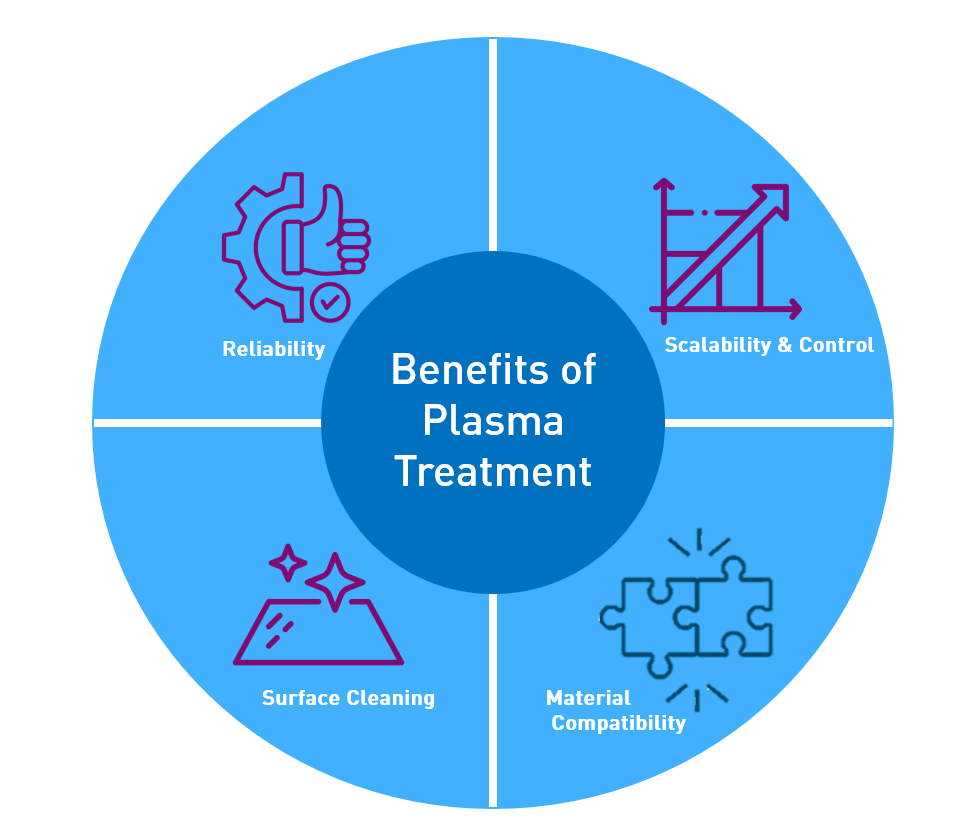

プラズマ処理がもたらす変化

プラズマ処理は分子レベルで表面を改質します。不要な残留物を除去し、接合に向けて表面を活性化させます。

プラズマ処理の効果:

- 炭化水素や有機残留物の除去

- 自然酸化膜の還元

- 表面エネルギーと濡れ性の向上

- 化学的に活性な、接合に適した界面の創出

その結果、試作から量産に至るまで、より強固な接合、バラツキの低減、そして安定したプロセスを実現します。

Before & After:なぜプラズマが重要なのか

プラズマ処理前の表面は非常にデリケートです。汚染度合いや酸化膜の厚さのわずかな変動が、接合結果の一貫性の無さにつながります。

プラズマ処理後:

- 密着性の向上

- バラツキの低減

- 長期信頼性の向上

これらの効果は、要求の厳しいアドバンスド・パッケージング・プロセスにおいて極めて重要です。

なぜ「大気圧アルゴンプラズマ」なのか?

すべてのプラズマ源が、繊細な半導体表面に適しているわけではありません。不適切な化学組成やエネルギーレベルは、表面を整える代わりに部材にダメージを与えてしまいます。

ファインテックは、アドバンスド・パッケージング向けに設計された特許取得済みの大気圧アルゴンプラズマ技術を採用しています。

アルゴンが提供するメリット:

- 低いイオン化電圧

- 均一で電気的に中性なグロープラズマ

- 70 °C前後の低いプロセス温度

これにより、以下を回避します:

- アーク放電やESD(静電気放電)のリスク

- イオン衝撃やパーティクルの発生

- 過度なUV暴露や熱ダメージ

空気や窒素を用いたプラズマと比較して、アルゴンは乱流やホットスポット、NOx(窒素酸化物)の生成を防ぎます。また、真空プラズマシステムと比較して、排気時間が不要で表面への過度な衝撃も避けられます。

材質に応じた制御された化学組成

またアルゴンは制御された化学組成を運ぶための安定したキャリアガスとしても機能します。

- ArO2: 有機物の除去と濡れ性の向上

- ArH2: 銅、錫、インジウムなどの金属酸化物の還元

これらの組み合わせにより、ハードウェアを変更することなく、単一のプラットフォームで複数の接合アプリケーションに対応可能です。

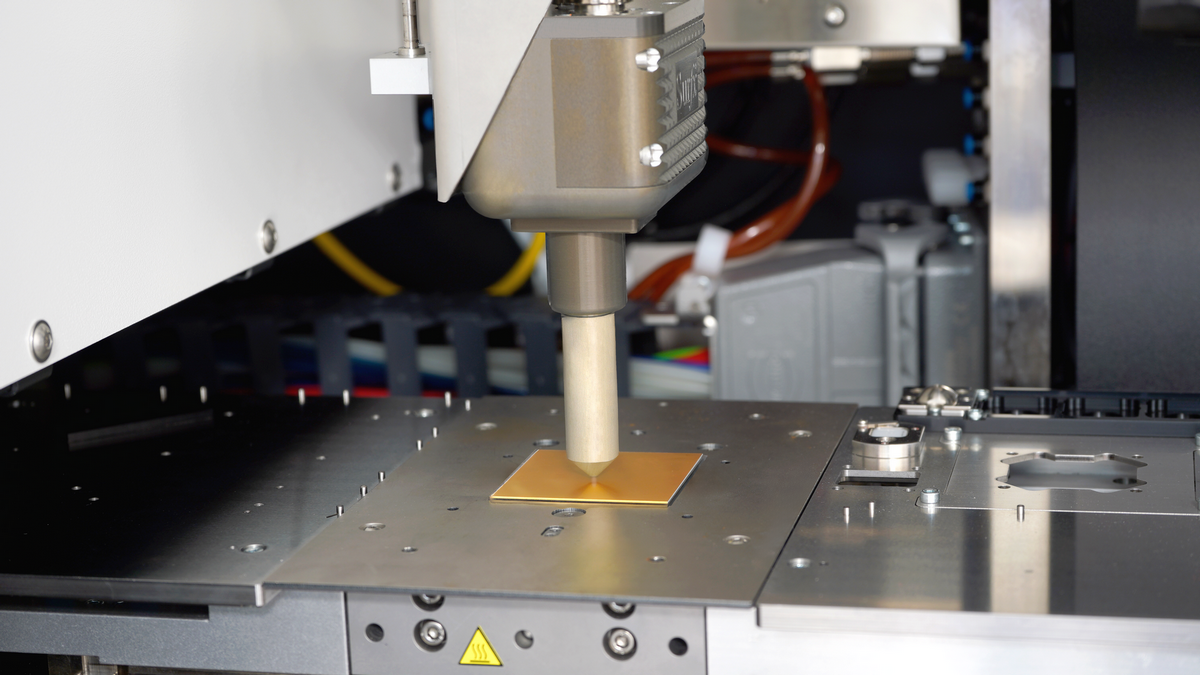

ダイボンダー内へのインテグレーションが重要な理由

表面品質は処理後すぐに劣化を開始します。わずかな時間の空気暴露でも再汚染の原因となり、これは特にハイブリッド接合や直接接合において致命的です。

プラズマ機能をダイボンダー内にインテグレーションすることで:

- 装置間の搬送を排除

- 接合前の待機時間が不要

- 再汚染リスクを最小化

プラズマ処理は、制御された条件下で接合の直前に行われます。

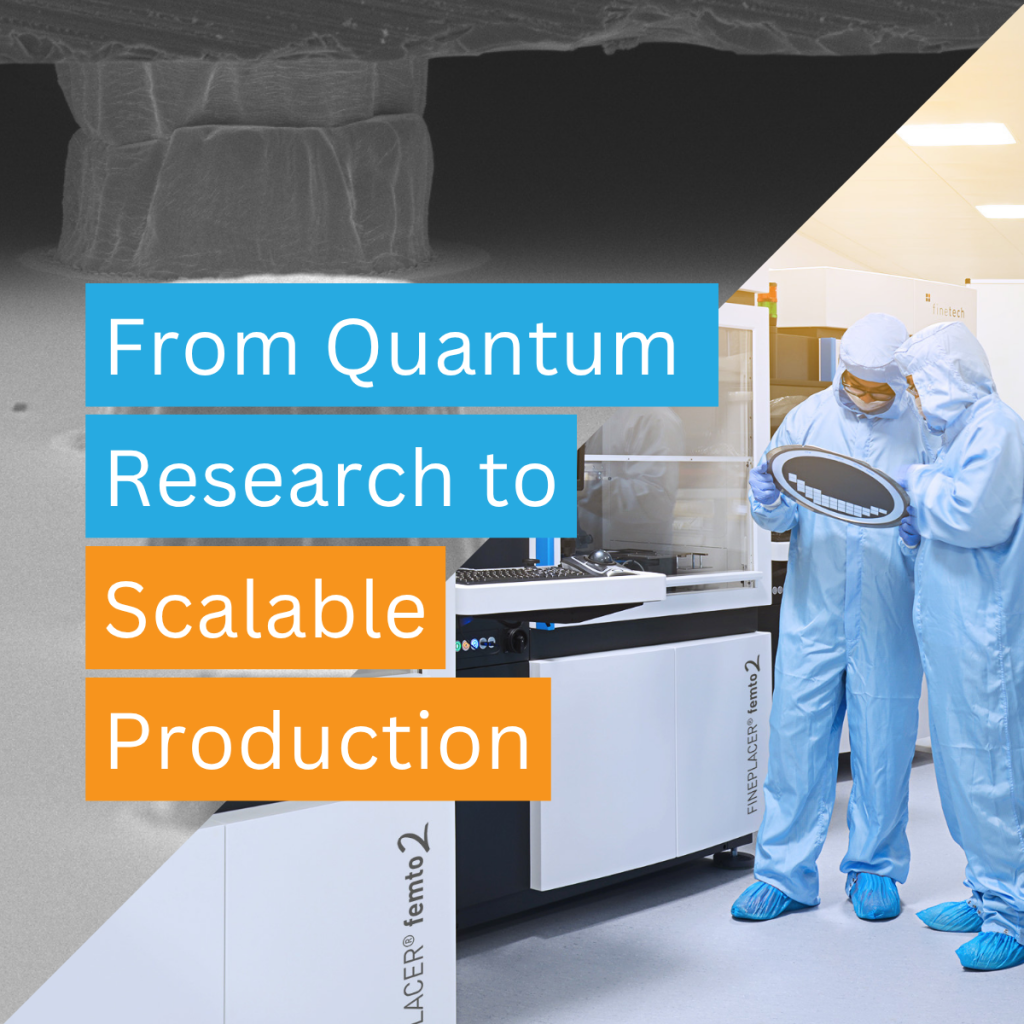

FINEPLACER® femto プラットフォーム向けプラズマ処理モジュール

「FINEPLACER® femto」ダイボンディングプラットフォームでは、大気圧アルゴンプラズマによるプラズマ処理モジュールを、ダイボンダー内に直接統合することが可能です。

構成内容:

- 統合型プラズマヘッド

- プラズマおよびハンドリング制御ユニット

- 統合型ソフトウエアへのプリセットレシピの完全統合

主な仕様:

- 12 MHz RF動作

- 最大 180 W のRF出力

- 10 mm の有効プラズマスポット径

これにより、ダイレベルおよびウェハレベルのアプリケーションをサポートし、プラズマ処理をボンディングレシピ(工程)の一部として組み込むことが可能になります。

効率とプロセスの安定性

ダイボンダーに統合されたプラズマモジュールは、ワークフローを簡素化し設備コストを削減します。

主なメリット:

- クリーンルーム内の装置数を削減

- 外部の真空システムや窒素キャビネットの不要化

- 搬送ステップとサイクルタイムの短縮

- トレーサビリティと再現性の向上

- シフトや拠点を問わず一貫した結果を実現

これにより、フィジビリティスタディ(実現可能性調査)から量産へのスムーズなスケールアップを支えます。

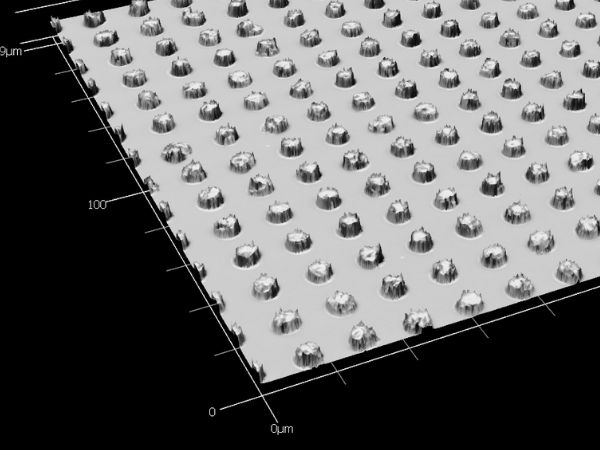

事例:GaAsレーザー端面のコンディショニング

GaAs(ガリウム砒素)レーザーの端面は、汚染や自然酸化膜に対して非常に敏感です。

プラズマ処理前:

- 光出力が不安定

- リーク電流の増大

O2、H2、N2を用いた制御された多段階プラズマシーケンスによる:

- 有機残留物の除去

- 酸化膜の還元

- 薄いパッシベーション層(保護膜)の形成

プラズマ処理後:

- 光出力の安定性が向上

- リーク電流の低減

- 損傷しきい値の向上

同様の原理は、VCSELやフォトニック集積回路(PIC)にも効果を発揮します。

プラズマ処理が違いを生む領域

プラズマ処理は、以下のあらゆる手法において成果を改善します:

- ハイブリッド接合

- ダイレクトボンディング(直接接合)

- 熱圧着(TCB)

- 金属間拡散接合

- ソルダリング(はんだ付け)

一つの表面処理アプローチで、多様なアドバンスド・パッケージングのワークフローをサポートします。

結論:接合は「表面」から始まる

接合の品質は、接合プロセスが始まる前に決まっているのでしょうか?

答えは「イエス」です。アドバンスド・パッケージングにおける接合品質は、荷重や温度が印加されるずっと前、界面の状態によって決まります。表面の状態こそが、接合が確実に形成されるか、再現性を維持できるか、そして長期にわたって安定するかを左右するのです。

FINEPLACER® femtoプラットフォームに大気圧アルゴンプラズマを直接インテグレーションすることで、表面処理はまさにダイボンディング工程の一部となります。重要な界面状態はボンディング直前に安定化され、バラツキは低減、プロセス条件は制御された状態に保たれます。接合はもはや荷重や温度から始まるのではありません。整えられた「界面」から始まるのです。